# 先越自动化生产系统操作手册

本手册以一个完整的自动化生产流程为例子讲解如何操作本系统。

# 生产流程

我们的生产流程是

淬火(加热) → 淬火(油冷) → 清洗 → 回火 → 水淬

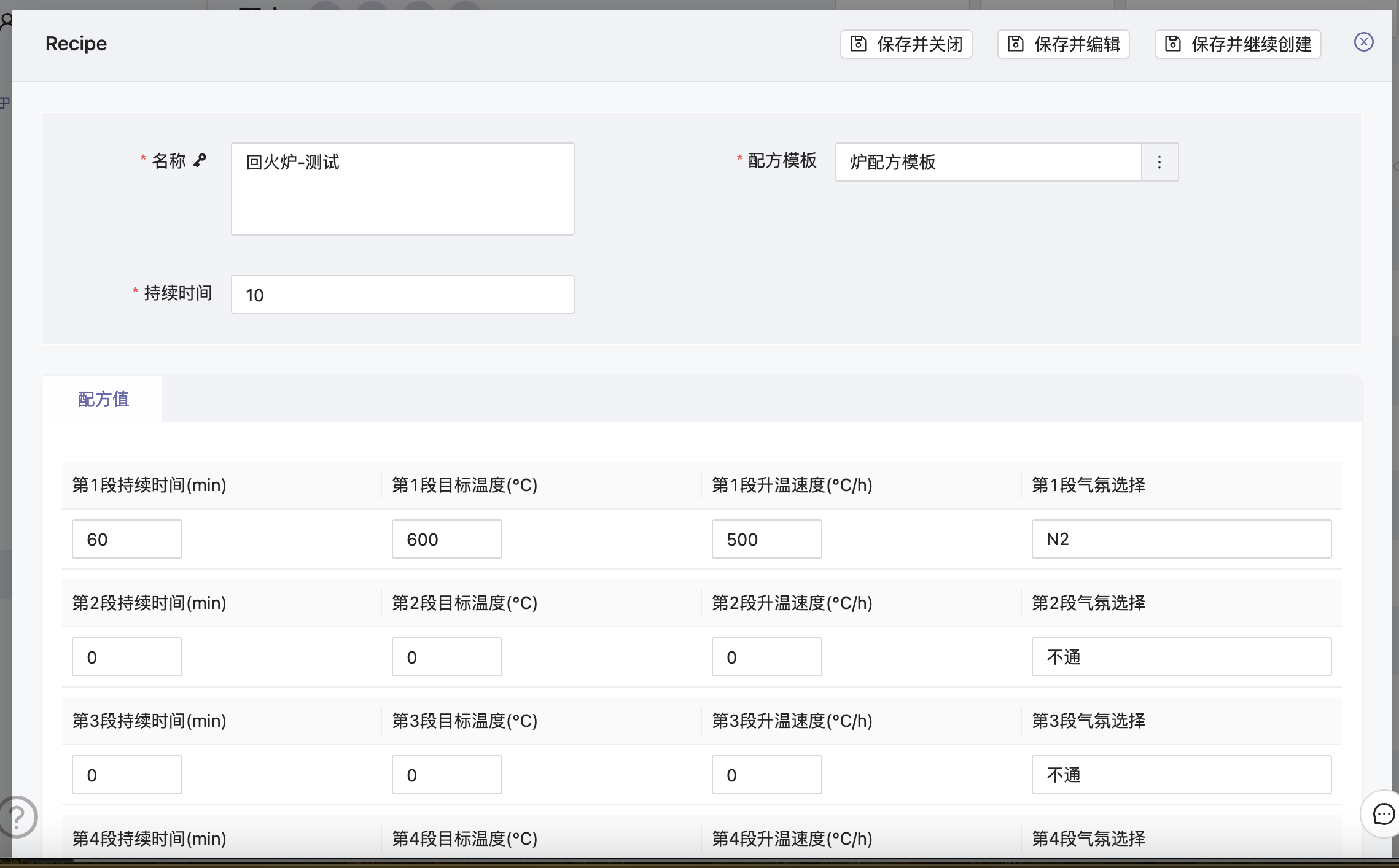

# 添加配方

这里需要定义好加热、油淬、清洗、回火、水淬的配方,配方的创建如下图所示

⚠️ 目前配方的

持续时间字段没有实际作用,配任何值都不影响最终执行结果,下面都以 10 作为例子。

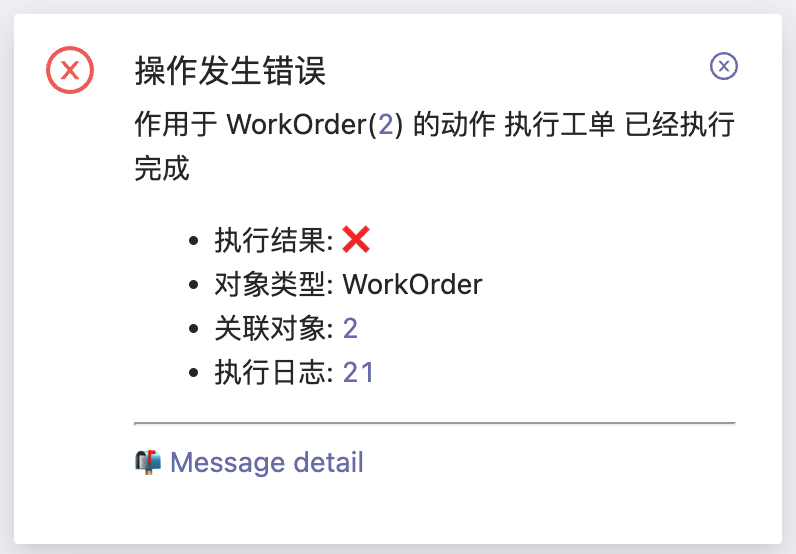

# 淬火(加热)

主炉加热配方定义如下

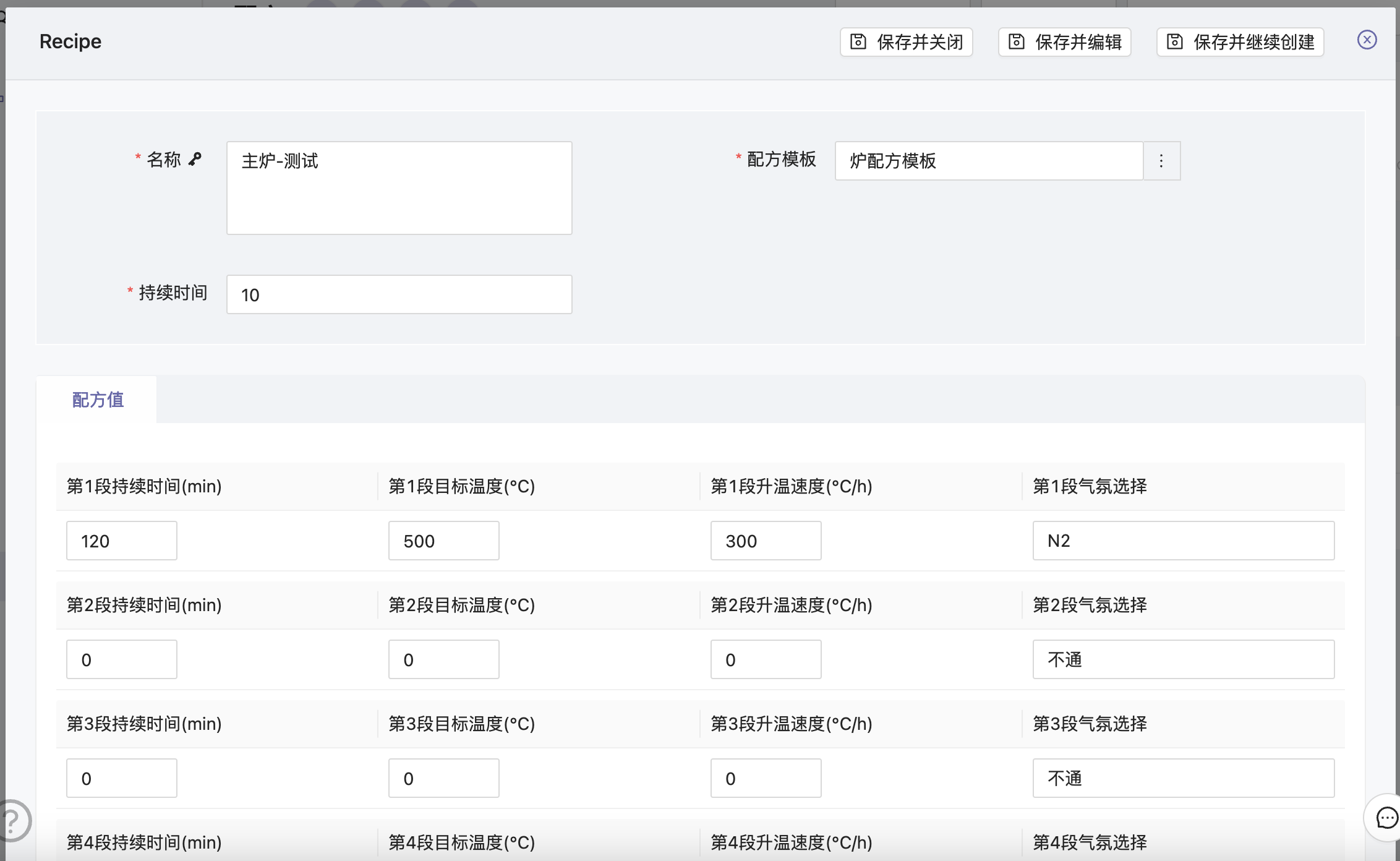

# 淬火(油冷)

油槽配方定义如下

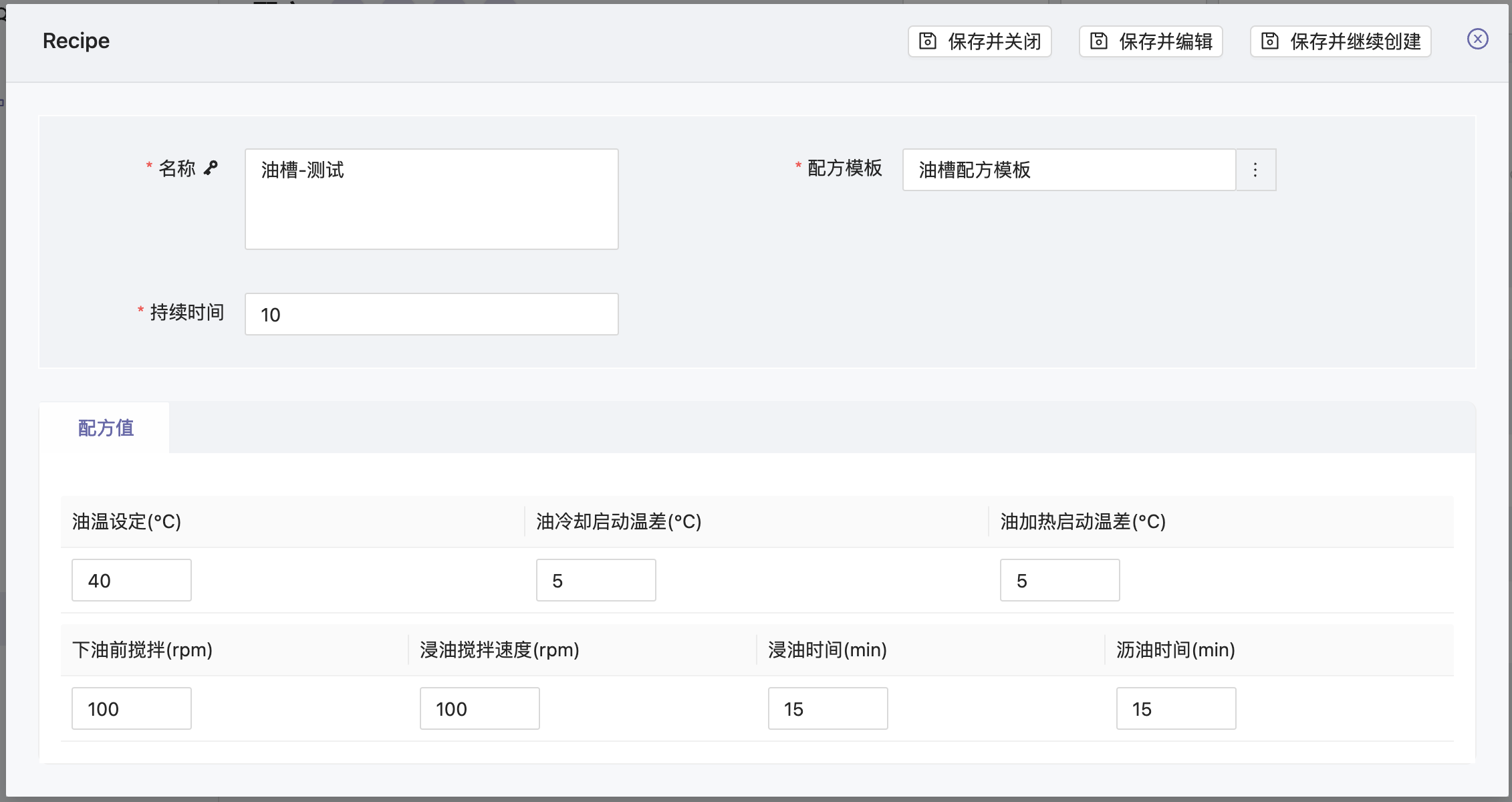

# 清洗

清洗机配方如下

# 回火

回火炉配方下

# 水槽

水槽配方如下

# 添加工艺流程

工序本质上对应一个半自动操作,所以我们把整个生产流程以半自动化的形式描述一遍就可以得到以下半自动流程

⚠️ 需要注意的是如果主炉/回火炉选择了

油槽/水槽作为冷却方式,那么需要在下发并执行炉的配方前下发对应的配方用于预热。同时在炉执行完毕后也要添加对应的执行工序用于等待执行完毕。

- 小车从装料台将料转移到主炉

- 下发油槽配方

- 下发主炉配方并执行

- 油淬

- 小车将料从油槽转移到清洗机

- 下发清洗机配方并执行

- 小车将料从清洗机转移到回火炉

- 下发水槽配方

- 下发回火炉配方并执行

- 水淬

- 小车将料从水槽转移到装料台

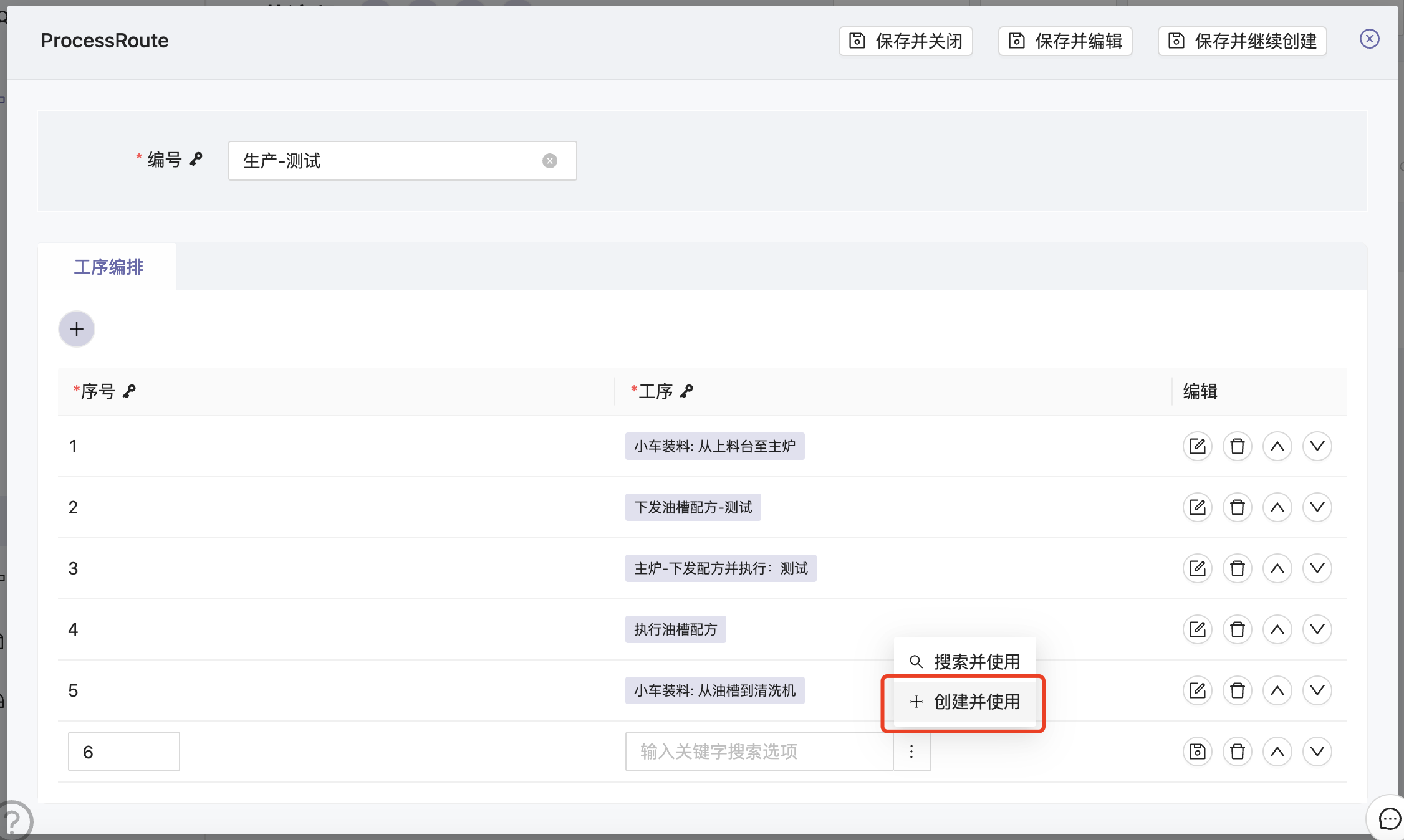

接下来我们将根据上述顺序创建工艺流程

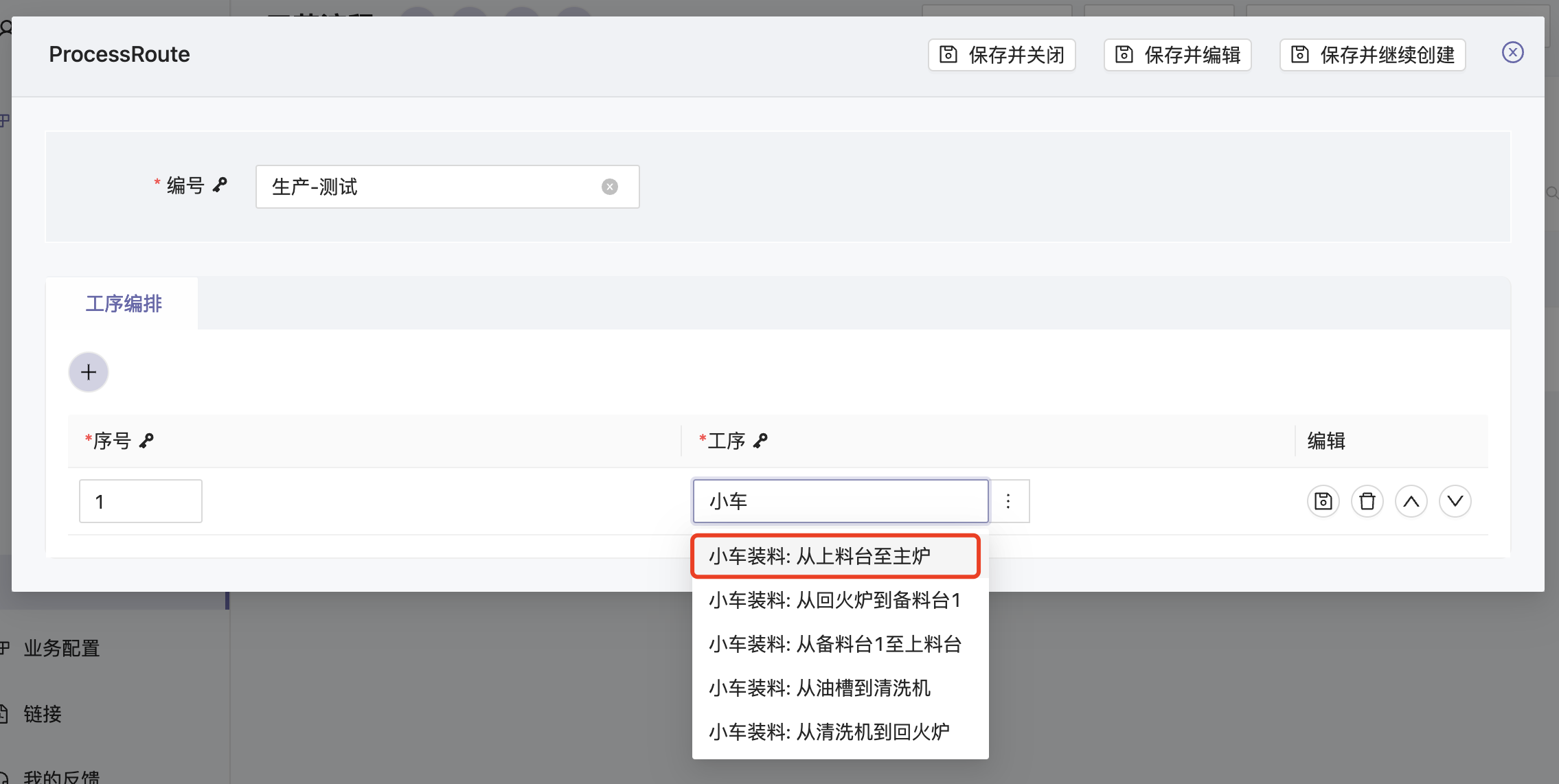

点击➕按钮后就会看到如下界面

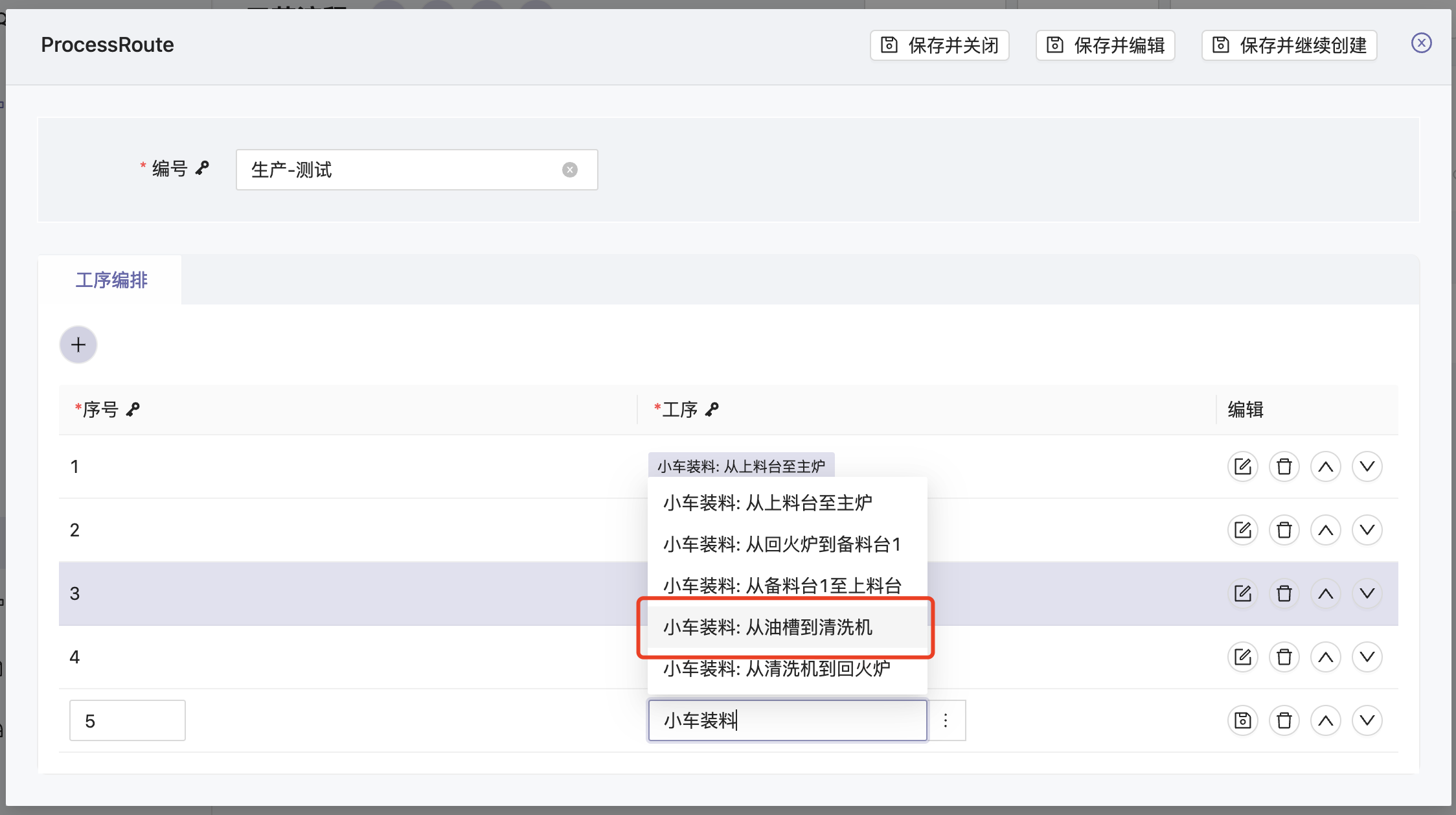

可以看到序号已经预填了值,它代表着工序的执行顺序,接下来我们只需要在工序字段按照顺序添加即可。

# 小车从装料台将料转移到主炉

系统中已经内置了一个小车装料: 从上料台至主炉工序,可以直接在输入框中键入小车关键字并选择小车装料: 从上料台至主炉工序即可,无需新建。

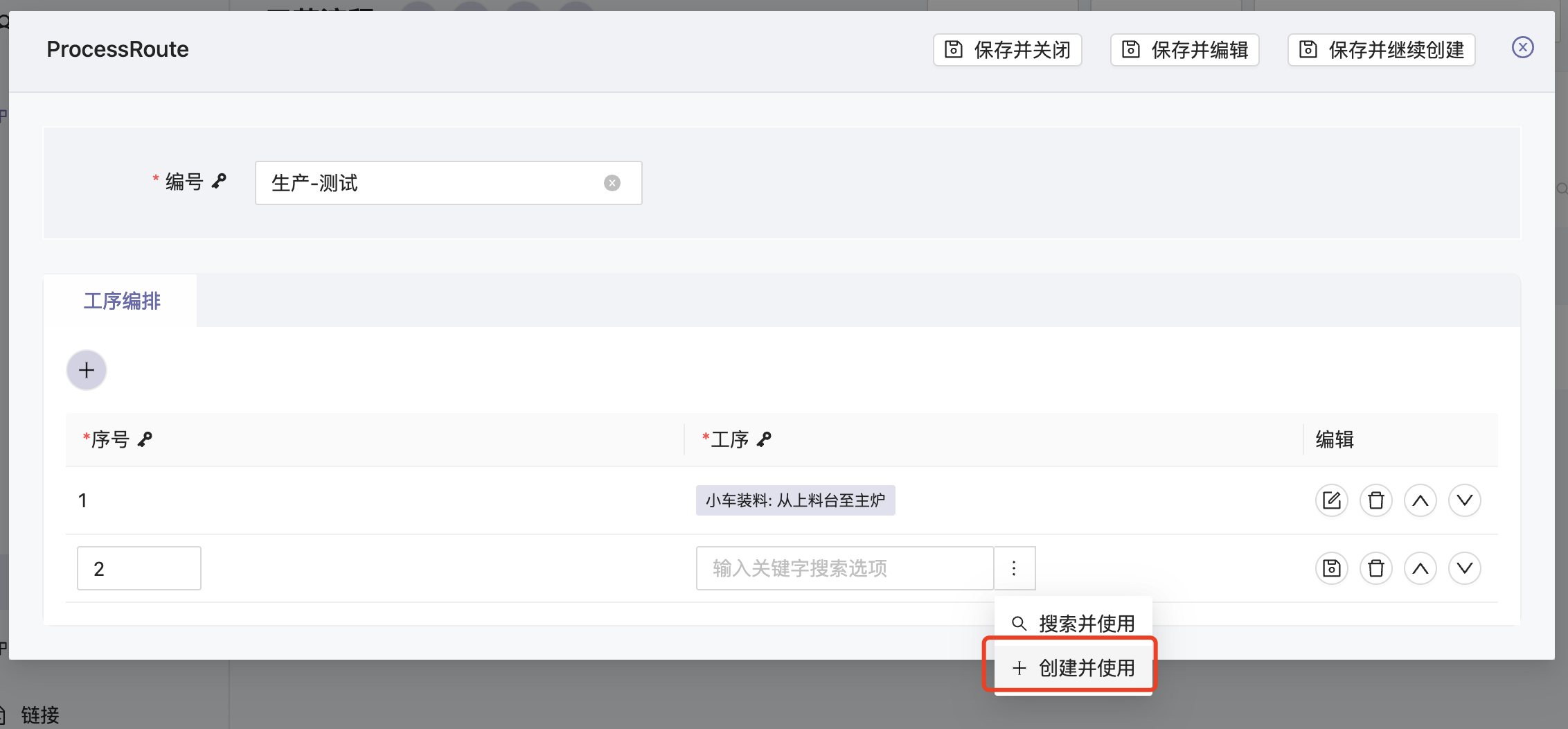

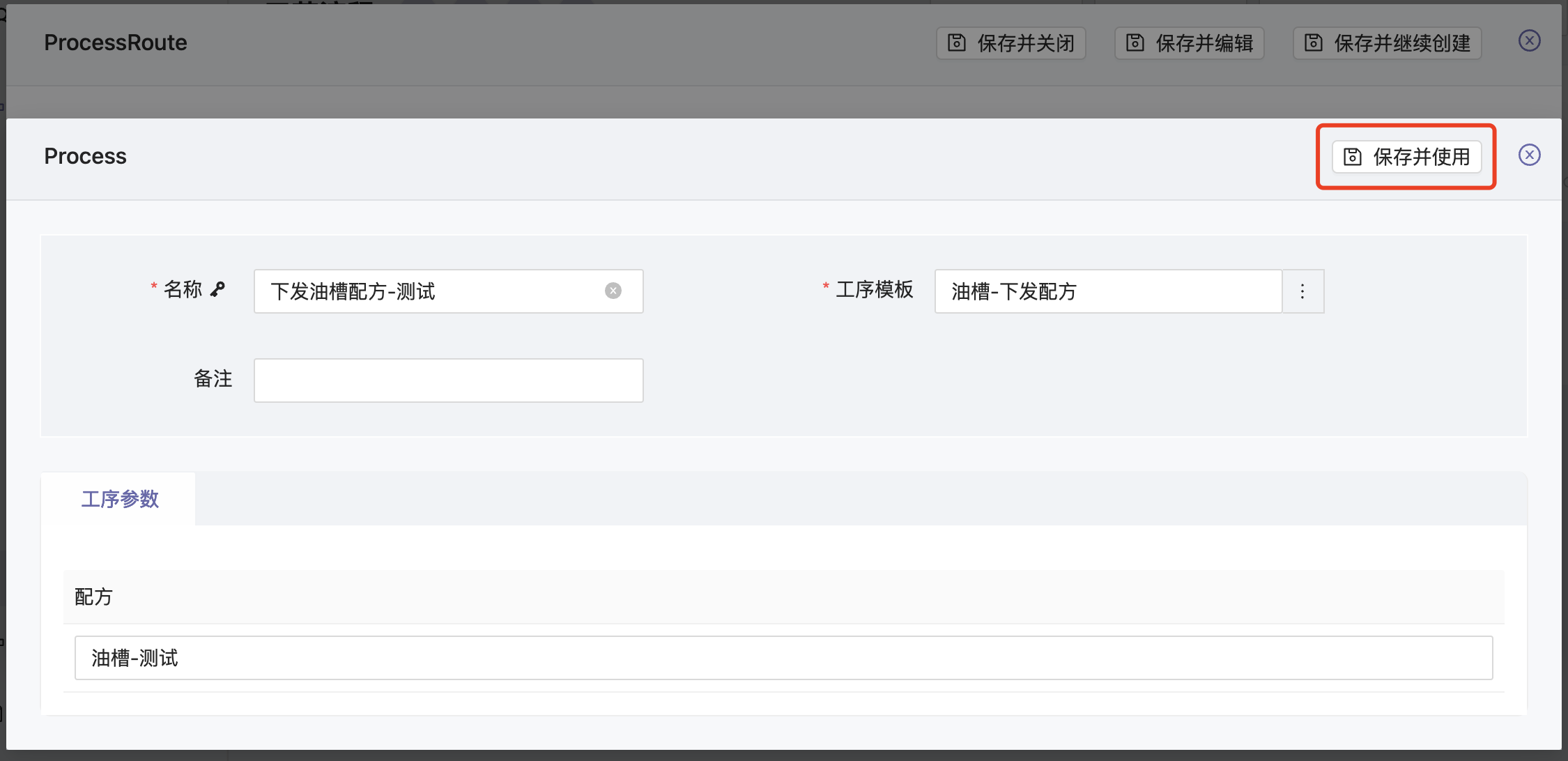

# 下发油槽配方

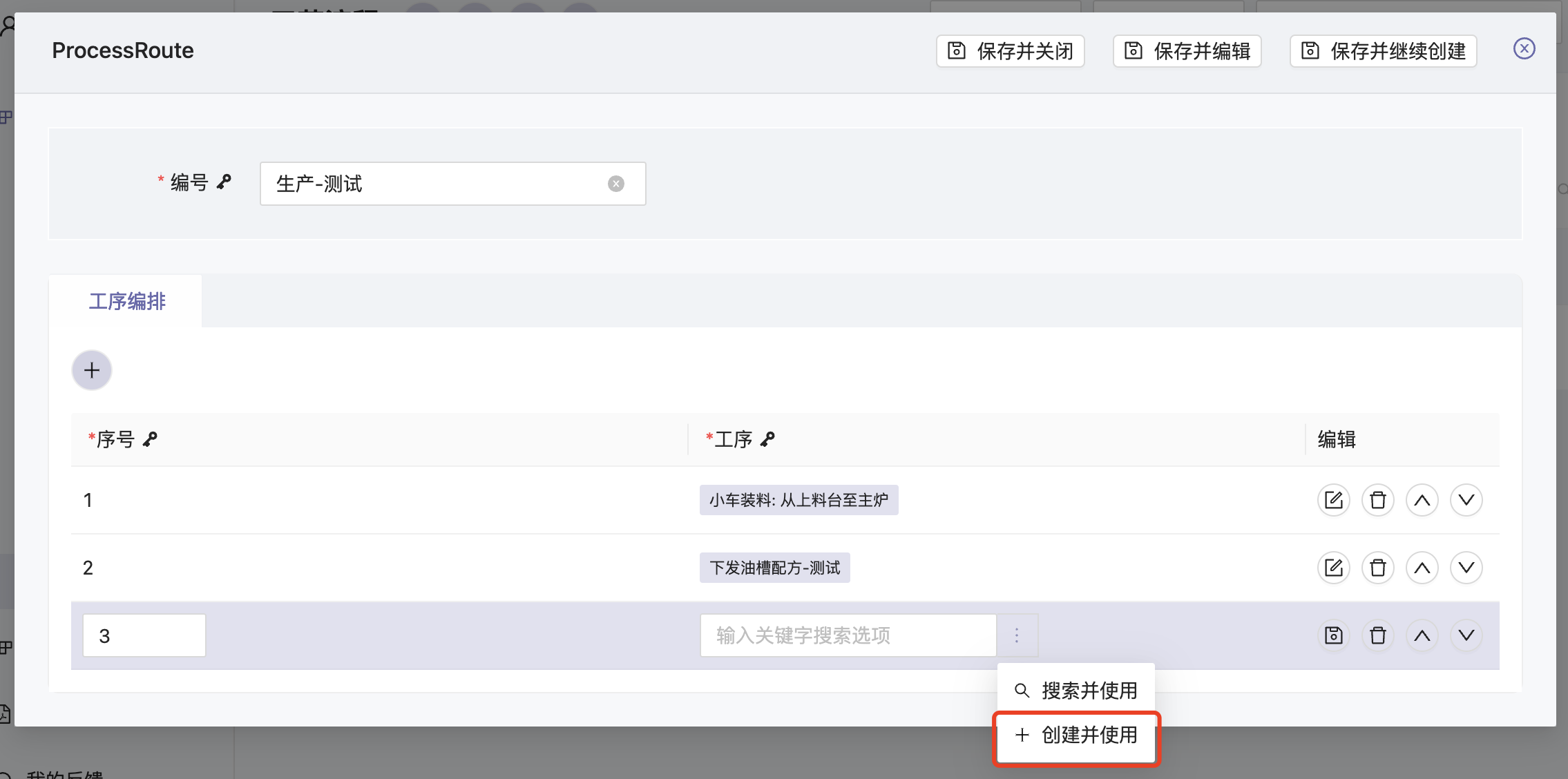

新建一个工序编排然后在工序字段右侧点击创建并使用,弹出创建表单。

如下图配置参数

# 下发主炉配方并执行

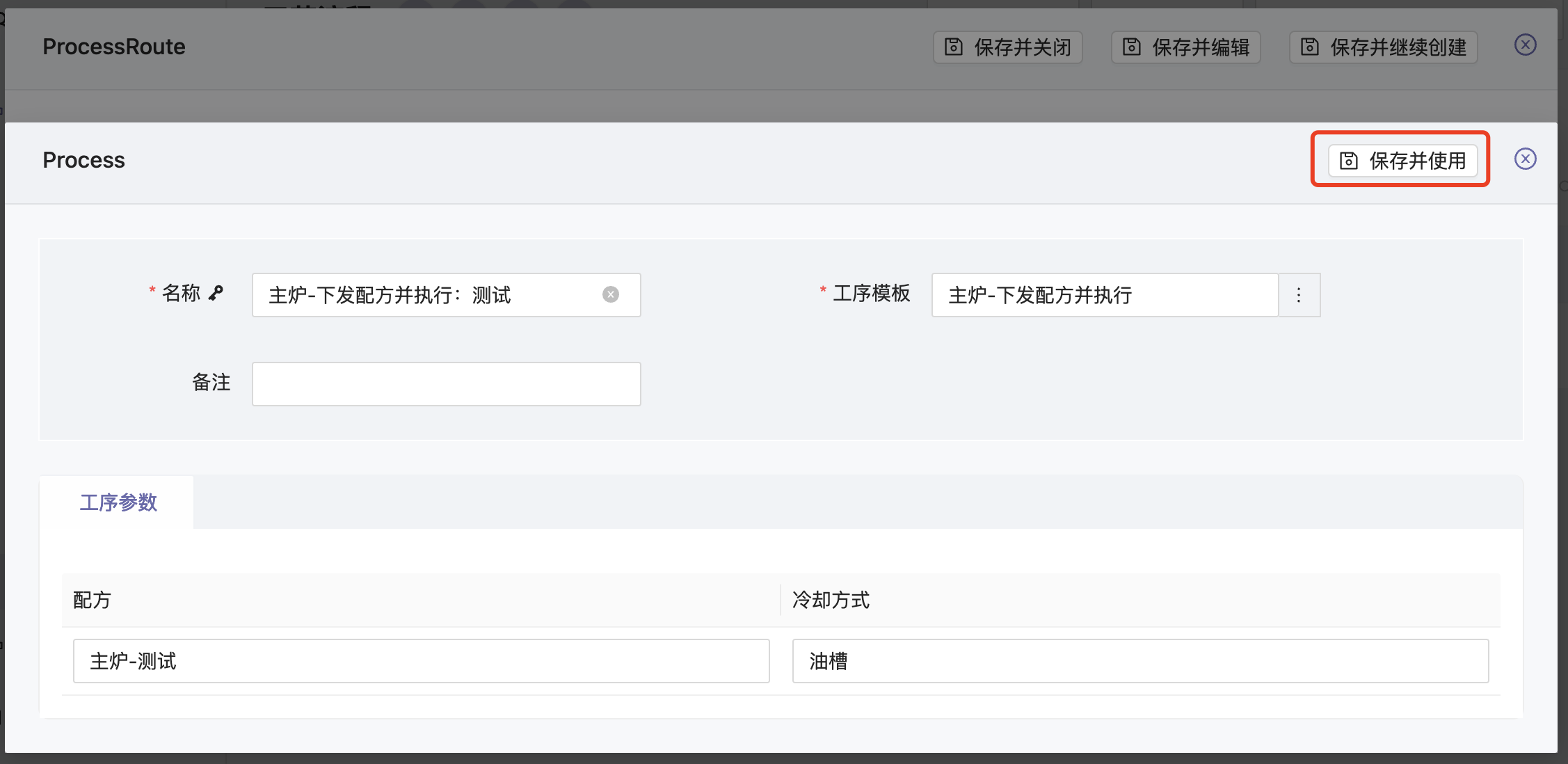

新建一个工序编排然后在工序字段右侧点击创建并使用,弹出创建表单。

如下图配置参数

# 油淬

系统内置了工序执行油槽配方,复用即可

# 小车将料从油槽转移到清洗机

系统内置了工序小车装料: 从油槽到清洗机,复用即可

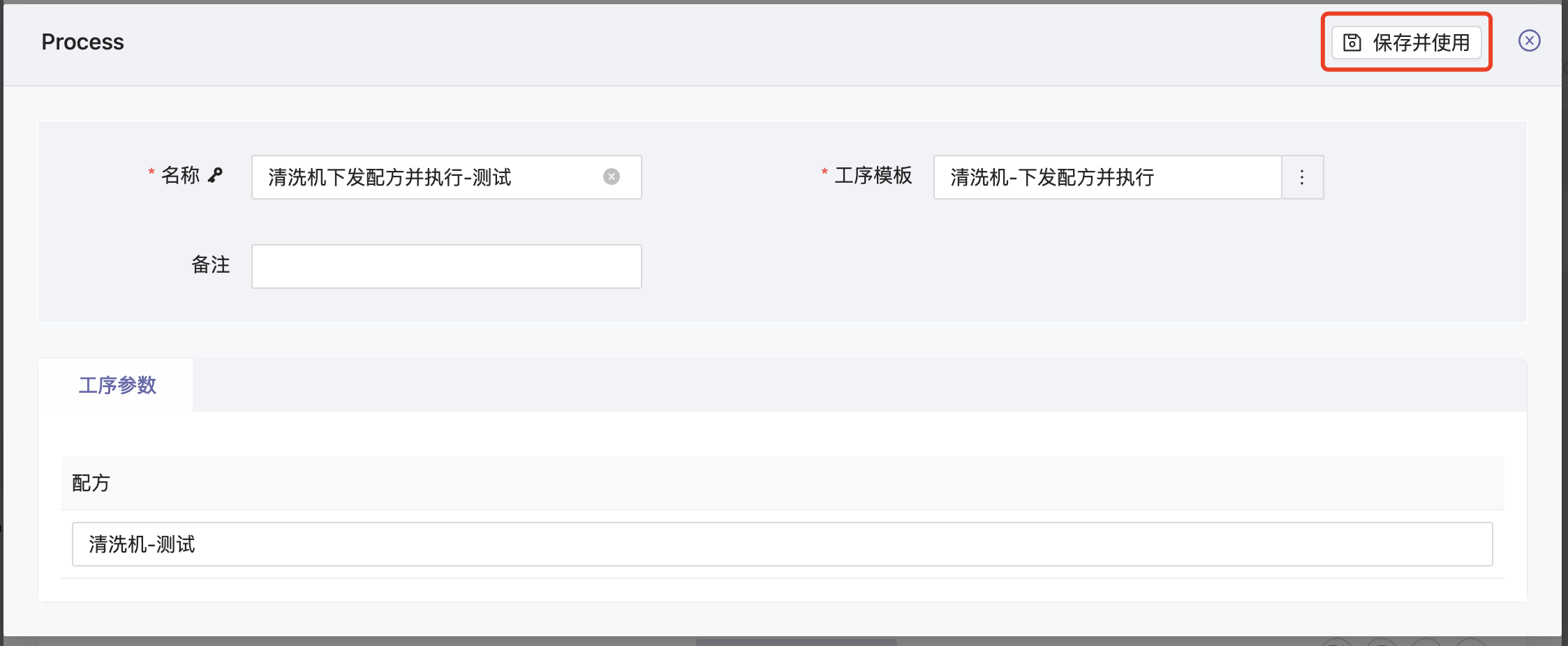

# 下发清洗机配方并执行

新建一个工序编排然后在工序字段右侧点击创建并使用,弹出创建表单。

如下图配置参数

# 小车将料从清洗机转移到回火炉

系统内置了工序小车装料: 从清洗机到回火炉,复用即可

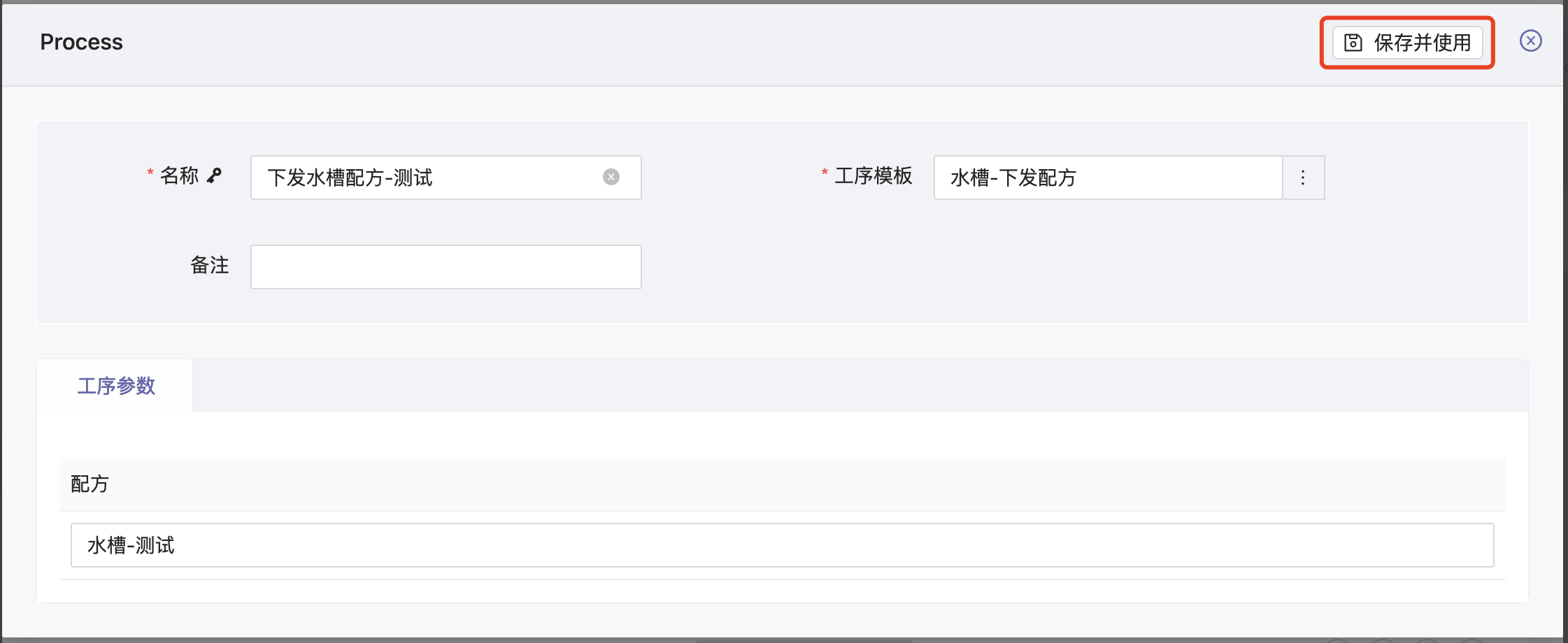

# 下发水槽配方

新建一个工序编排然后在工序字段右侧点击创建并使用,弹出创建表单。

如下图配置参数

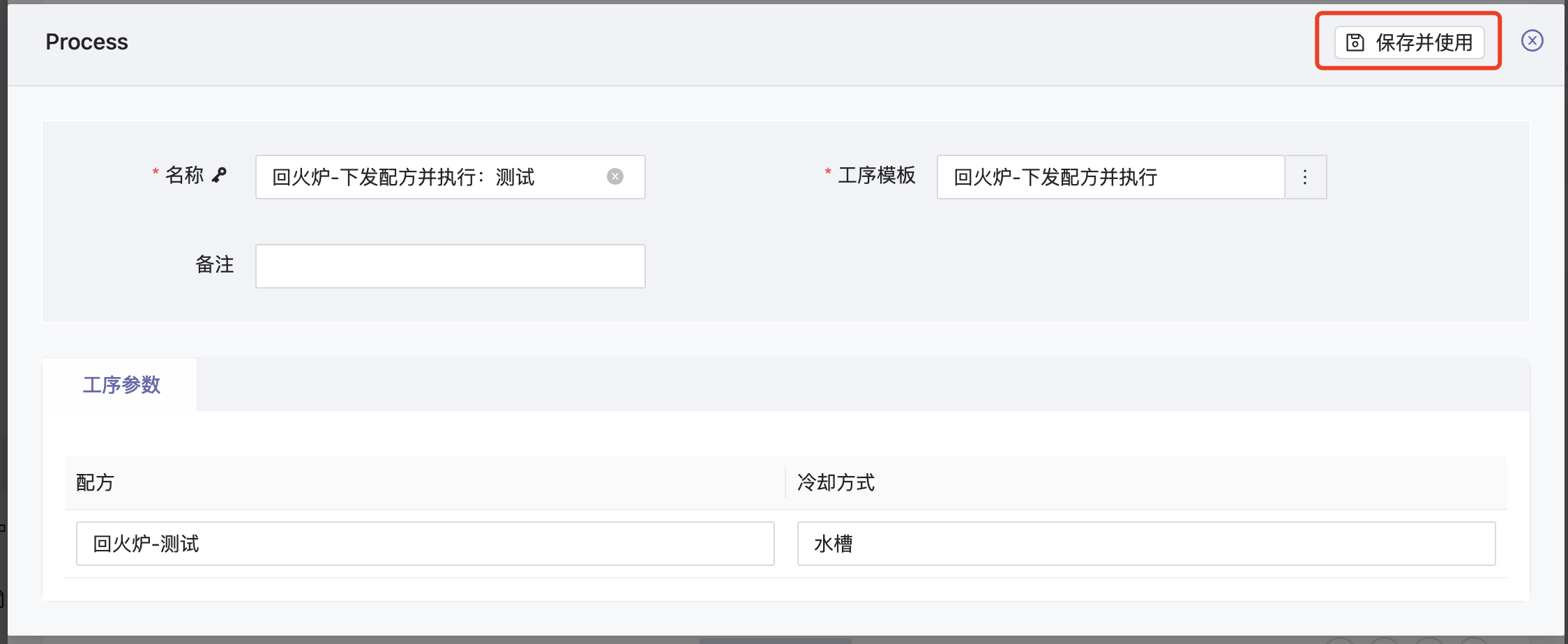

# 下发回火炉配方并执行

新建一个工序编排然后在工序字段右侧点击创建并使用,弹出创建表单。

如下图配置参数

# 水淬

系统内置了工序执行水槽配方,复用即可

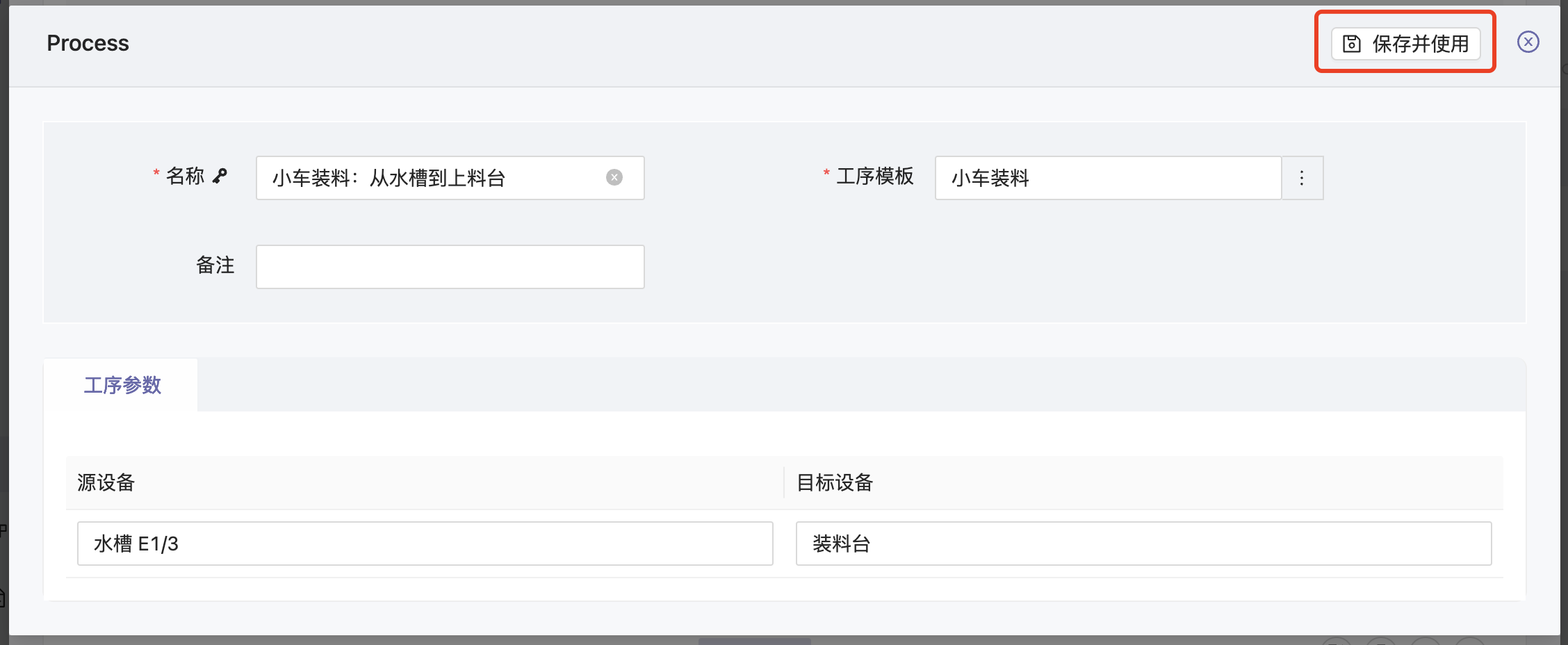

# 小车将料从水槽转移到装料台

新建一个工序编排然后在工序字段右侧点击创建并使用,弹出创建表单。

如下图配置参数

所有工序都配置完毕后结果应该如下

配置完毕后请确认工序的顺序是否正确,确认无误后点击保存并关闭按钮。

# 创建原料/产品定义

在本系统中原料和产品都属于物料对象。区别在于原料可以不关联到一个工艺流程,相反产品必须要有一个工艺流程。特别的,一个产品(半成品)也可以是原料。如下图所示

首先我们需要创建原料和产品的定义,创建入口如下

# 原料

# 产品

在工艺流程字段选择我们刚才创建的生产-测试,这样就将产品和工艺流程关联上了。

# 创建工单

最后我们需要创建一个工单用来生产我们刚才所定义的工艺流程。入口如下

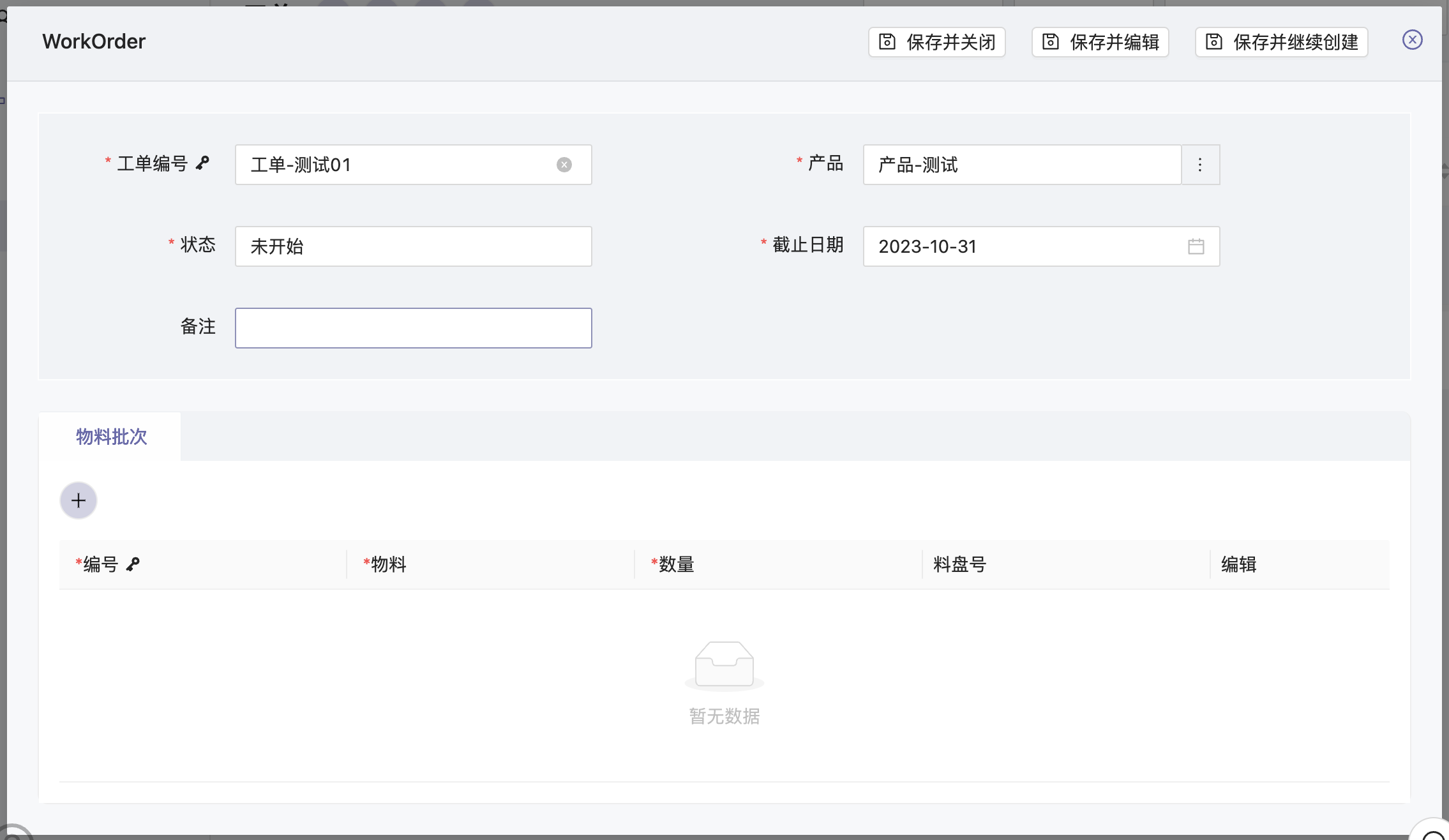

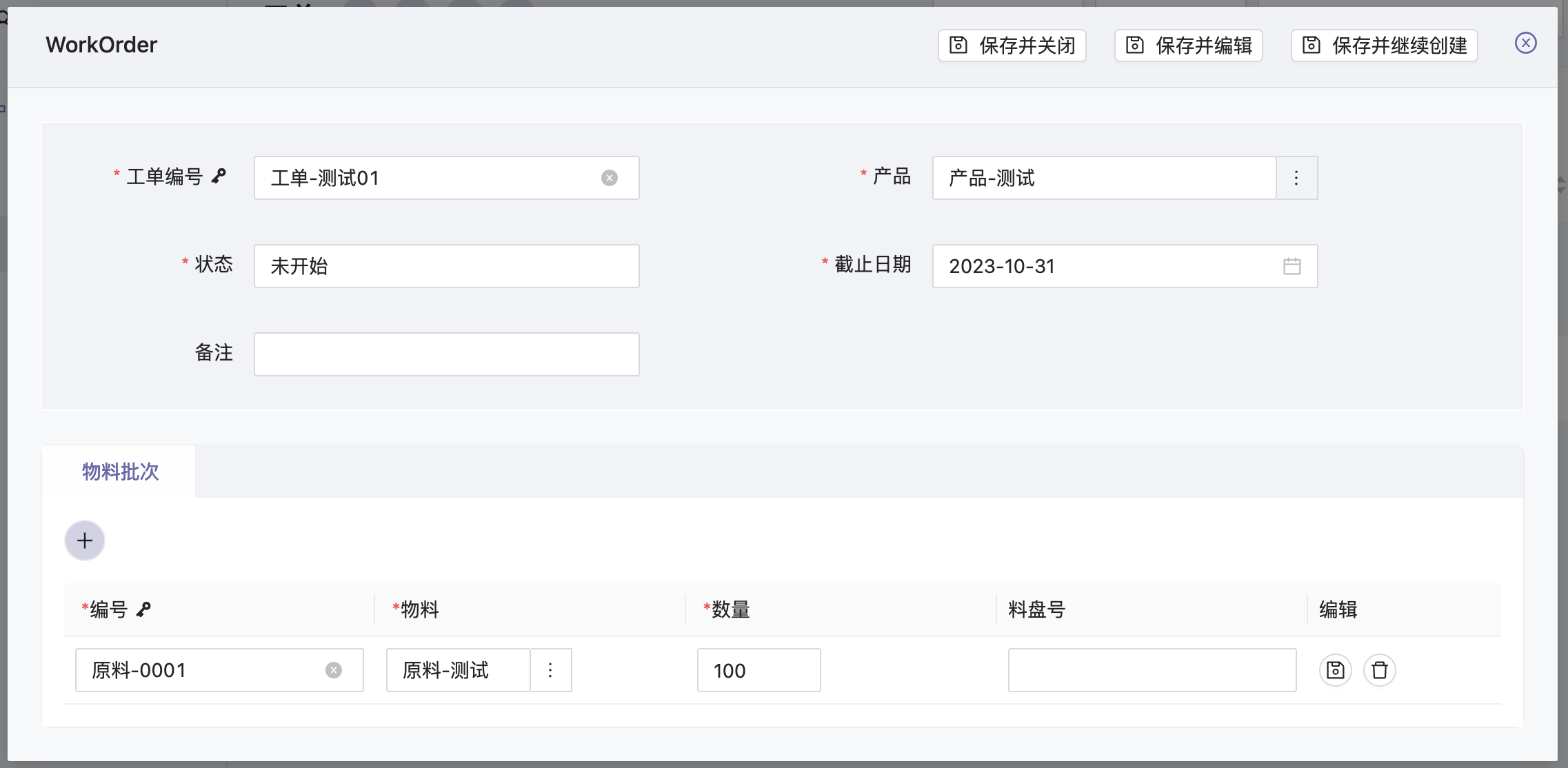

普通字段如下图方式填写

物料批次主要是用于追溯生产,这里只需要填入一个新的编号,选择我们刚才创建的原料类型以及原料的数量即可。

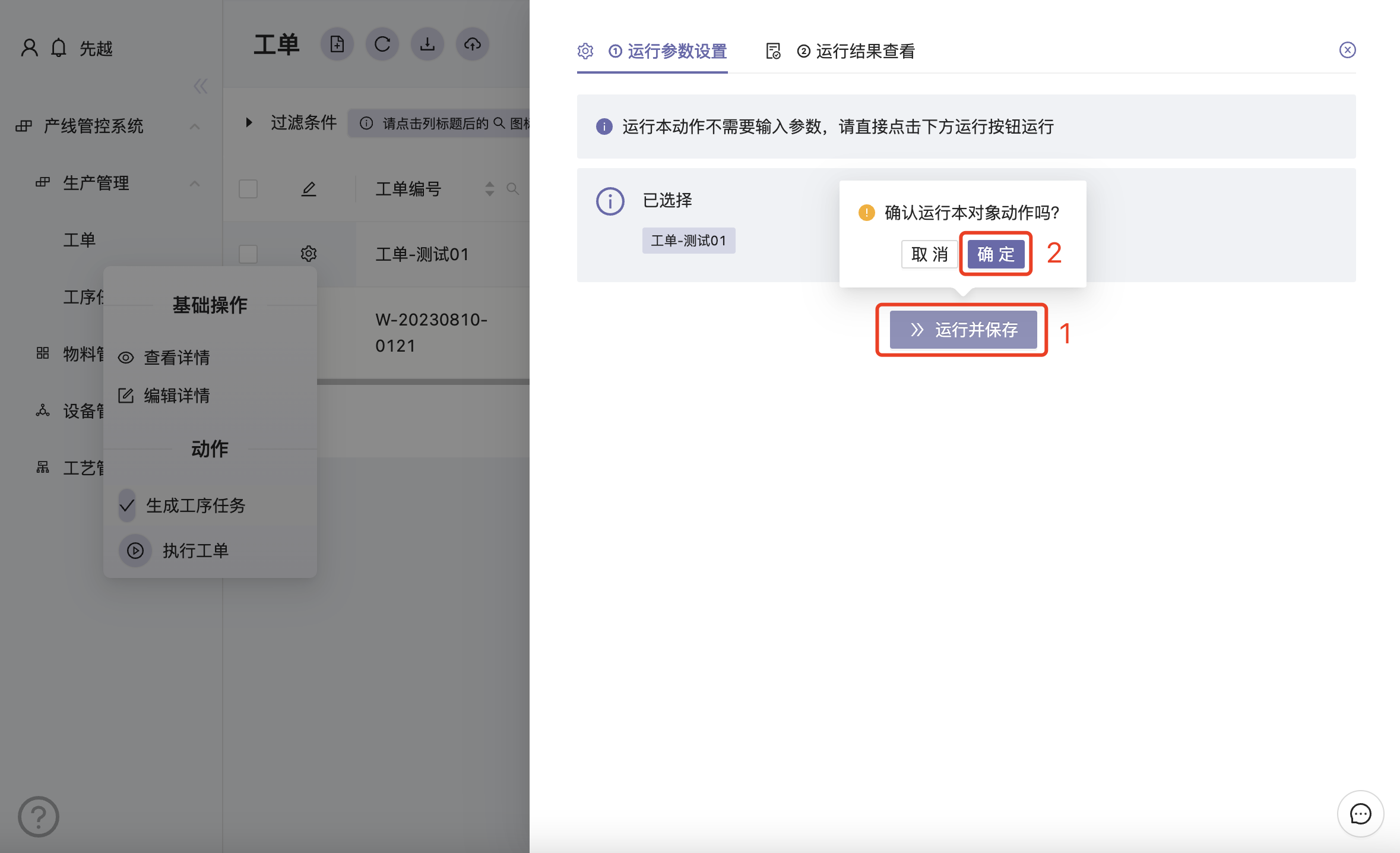

点击保存并关闭后退回到工单的列表表单,我们可以点击左侧的 ⚙️1 按钮并选择 生成工序任务2 动作

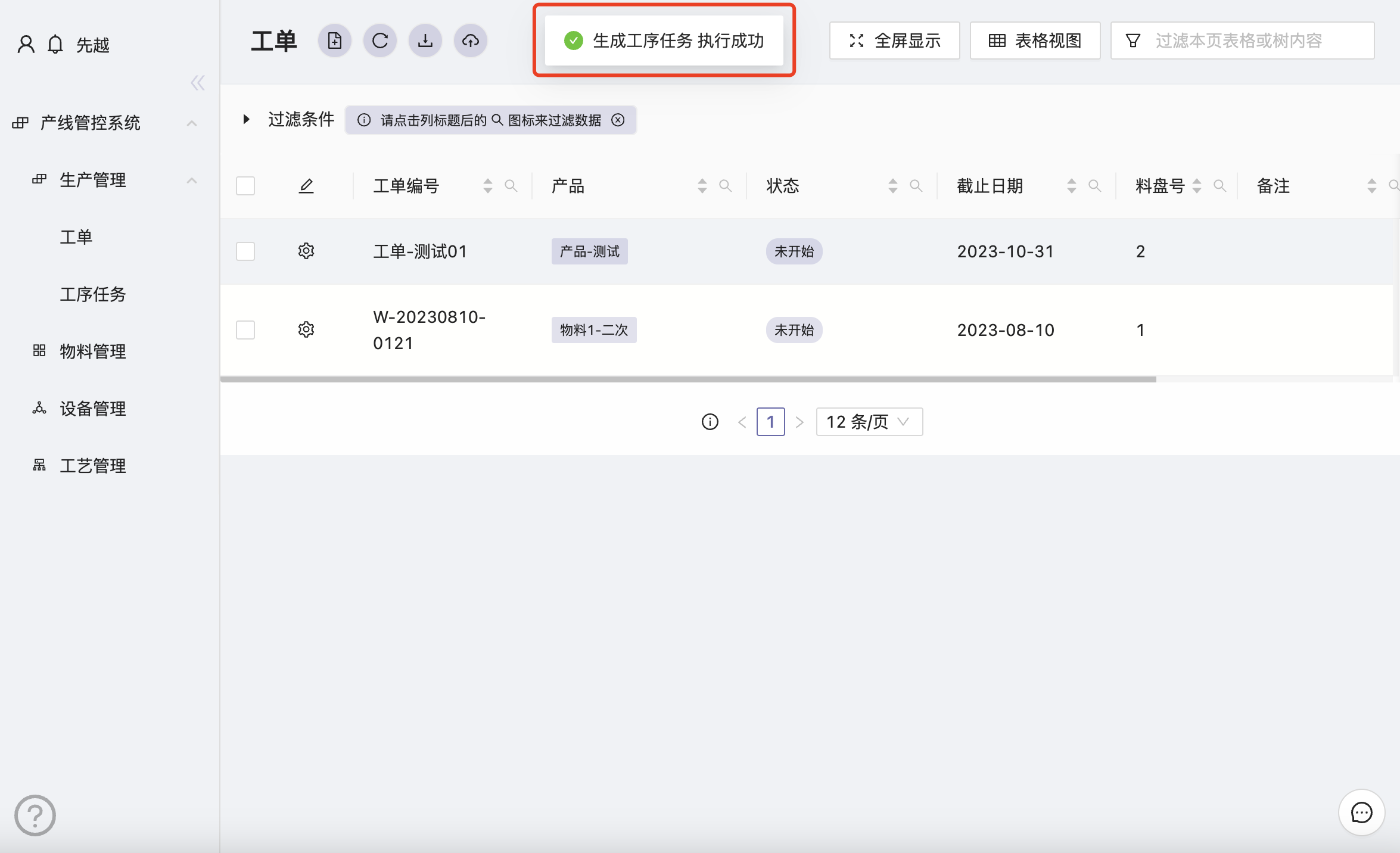

右侧会弹出一个抽屉对话框,依次点击 运行并保存1 和 确定2 后等待几秒即可看到生成工序任务 执行成功提示

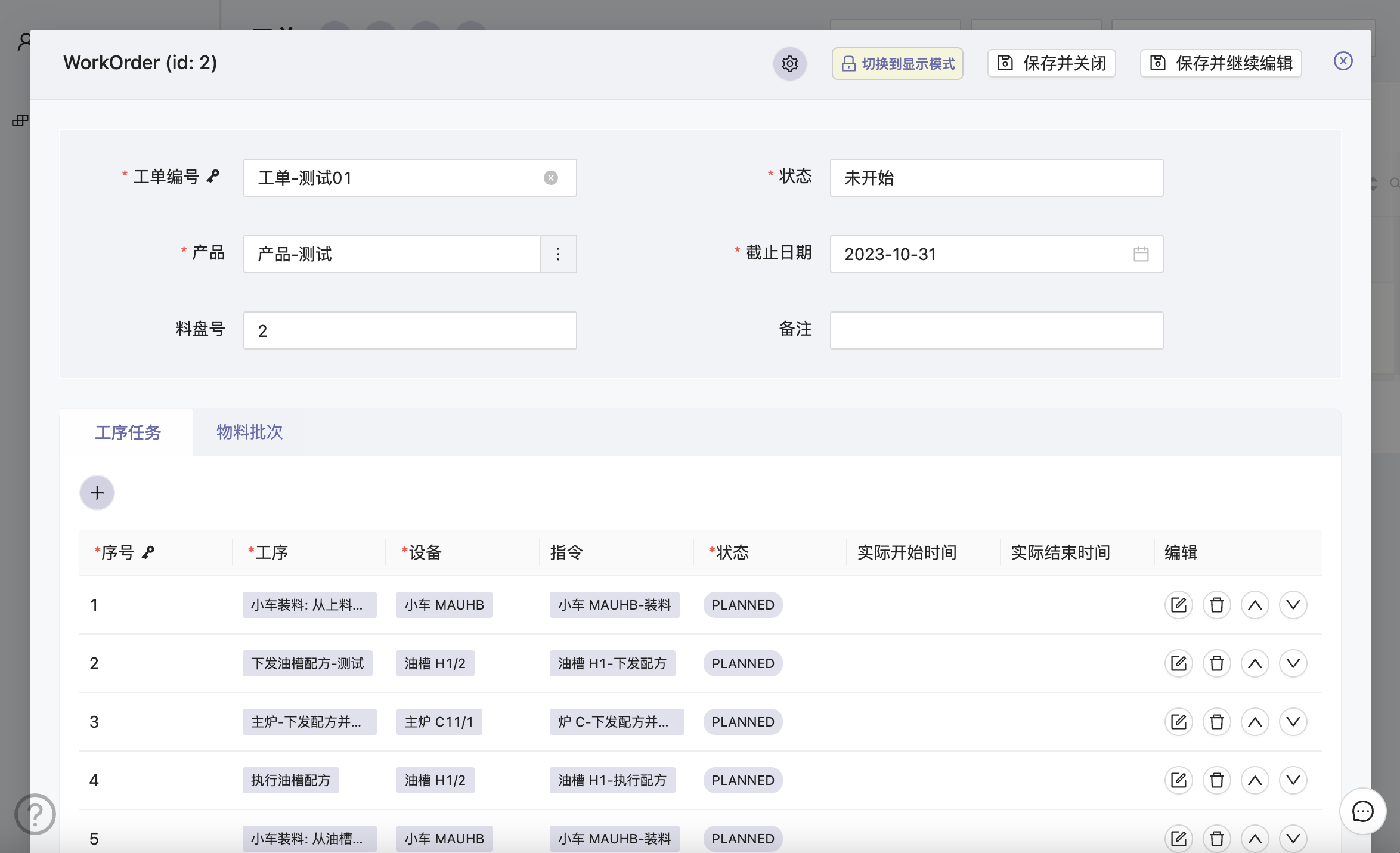

此时如果点击编辑或者查看该工单则可以看到工序任务已经创建完毕

# 自动化执行工单

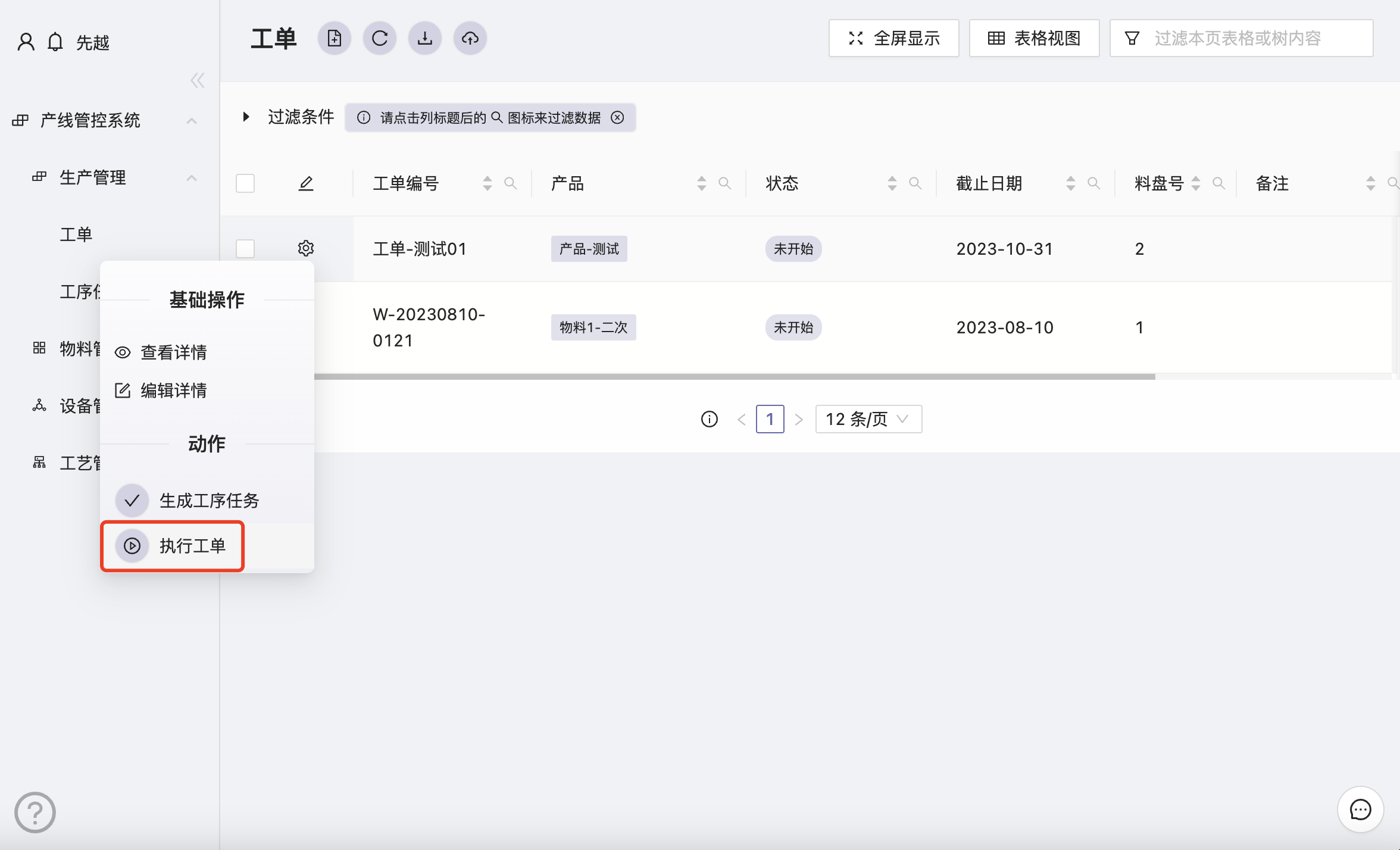

与生成工序任务类似,点击执行工单

依次确认后生产线会开始自动执行

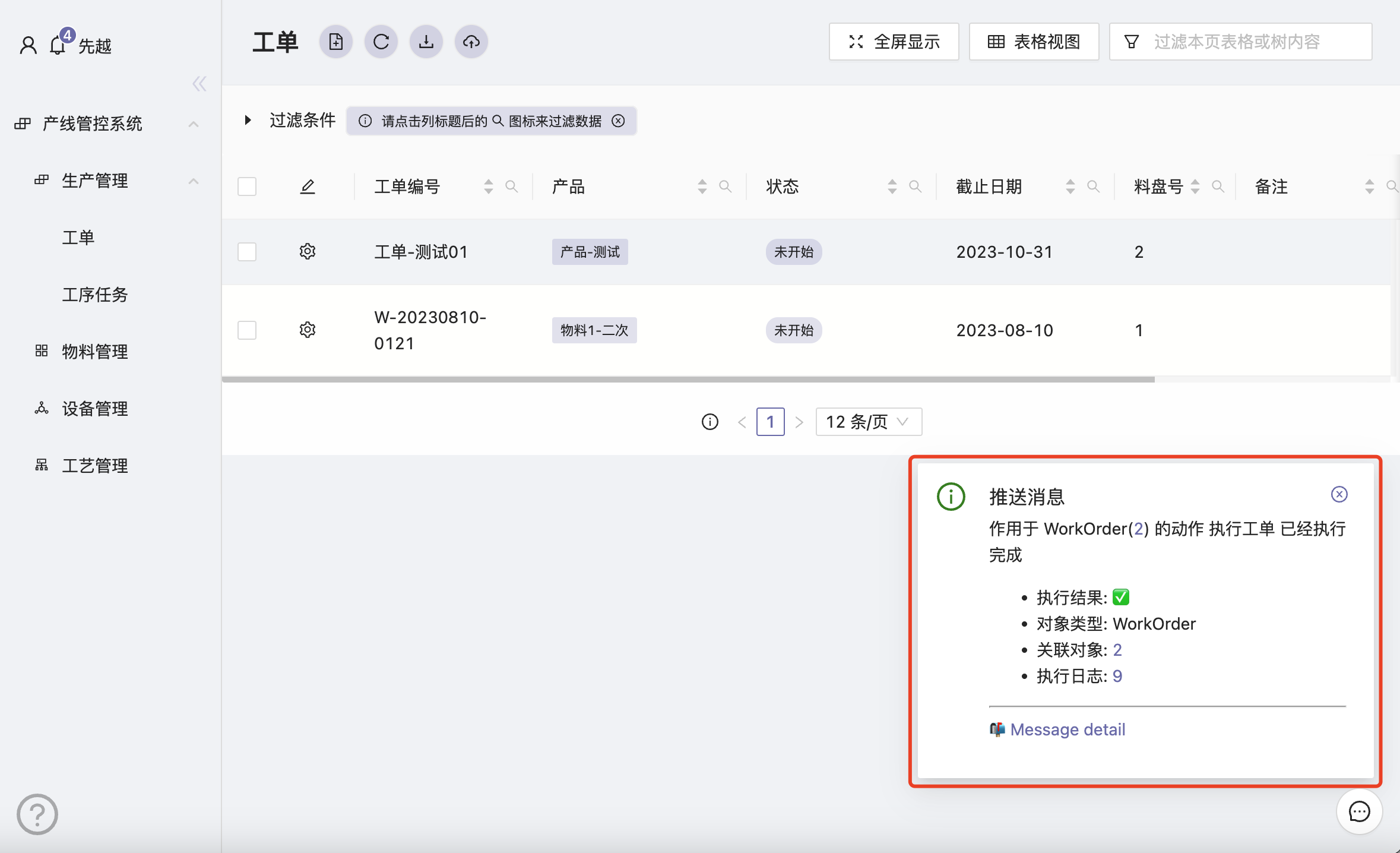

生产完毕后页面右下角会有推送通知提示工单已经执行完毕

# 停止执行工单

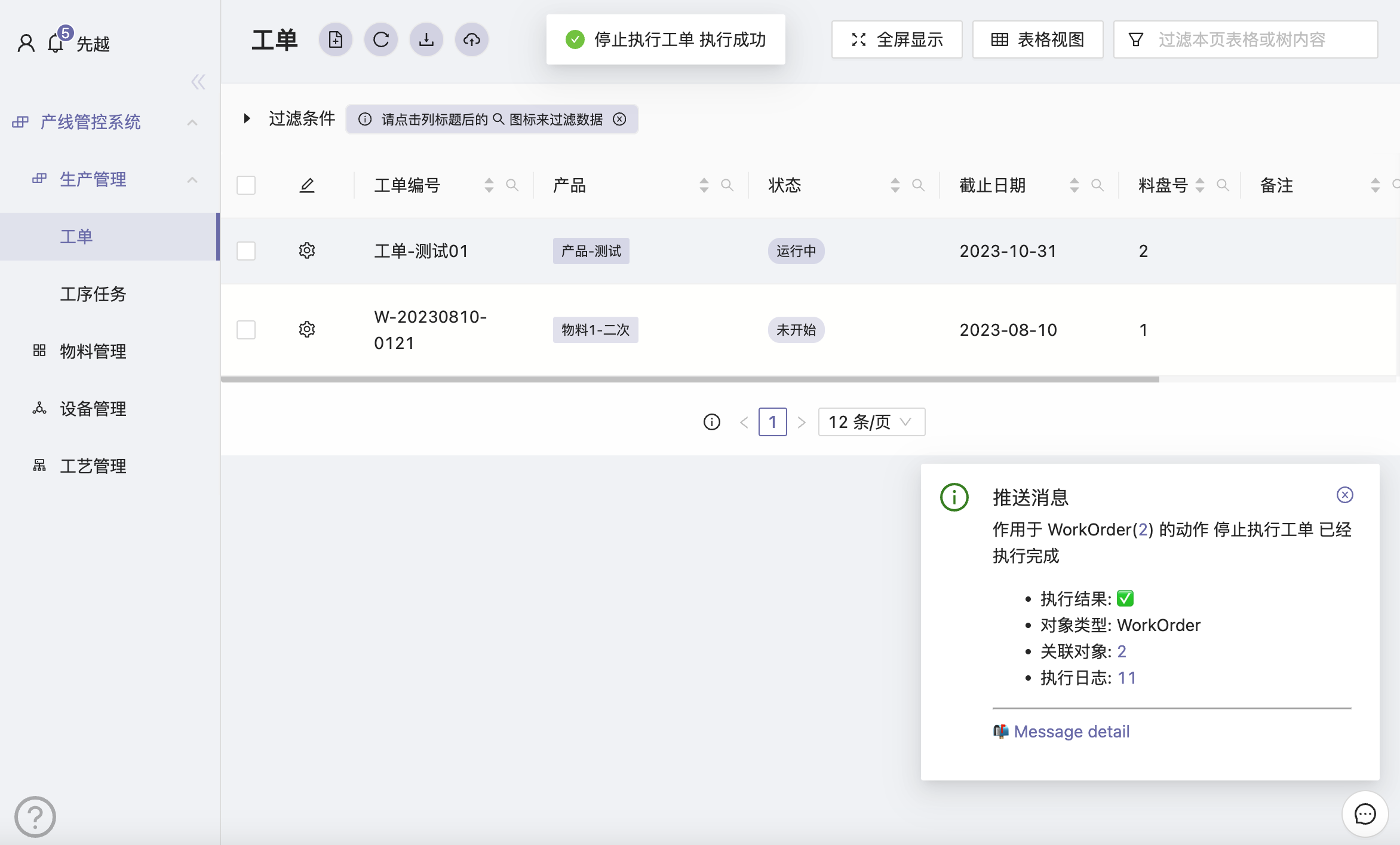

当自动化生产任务进行中时可以向系统发出停止执行工单指令,这个指令区别于产线急停功能。它会在执行完当前任务之后不再执行后续任务。操作入口如下图所示

执行结果如下图所示

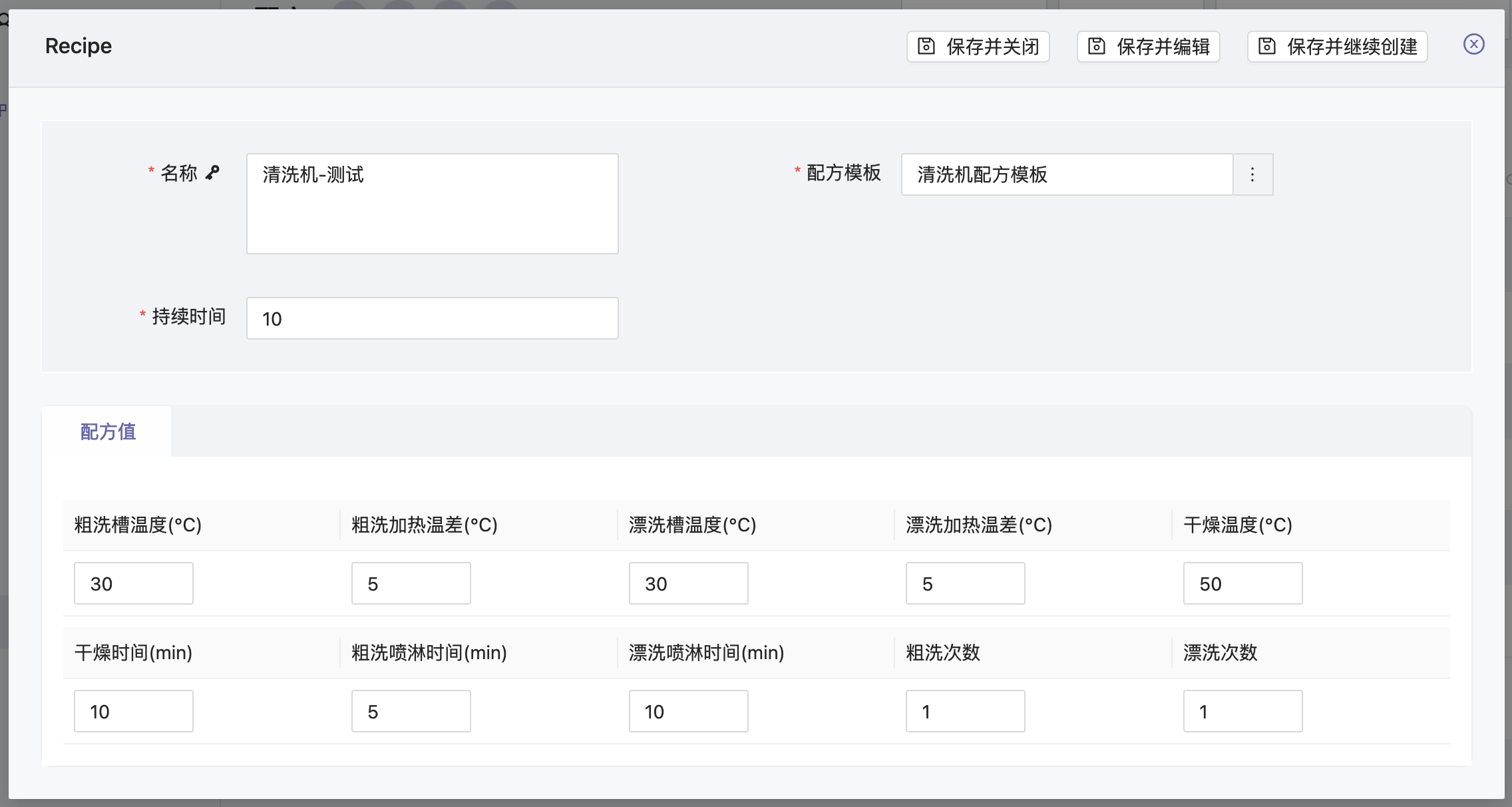

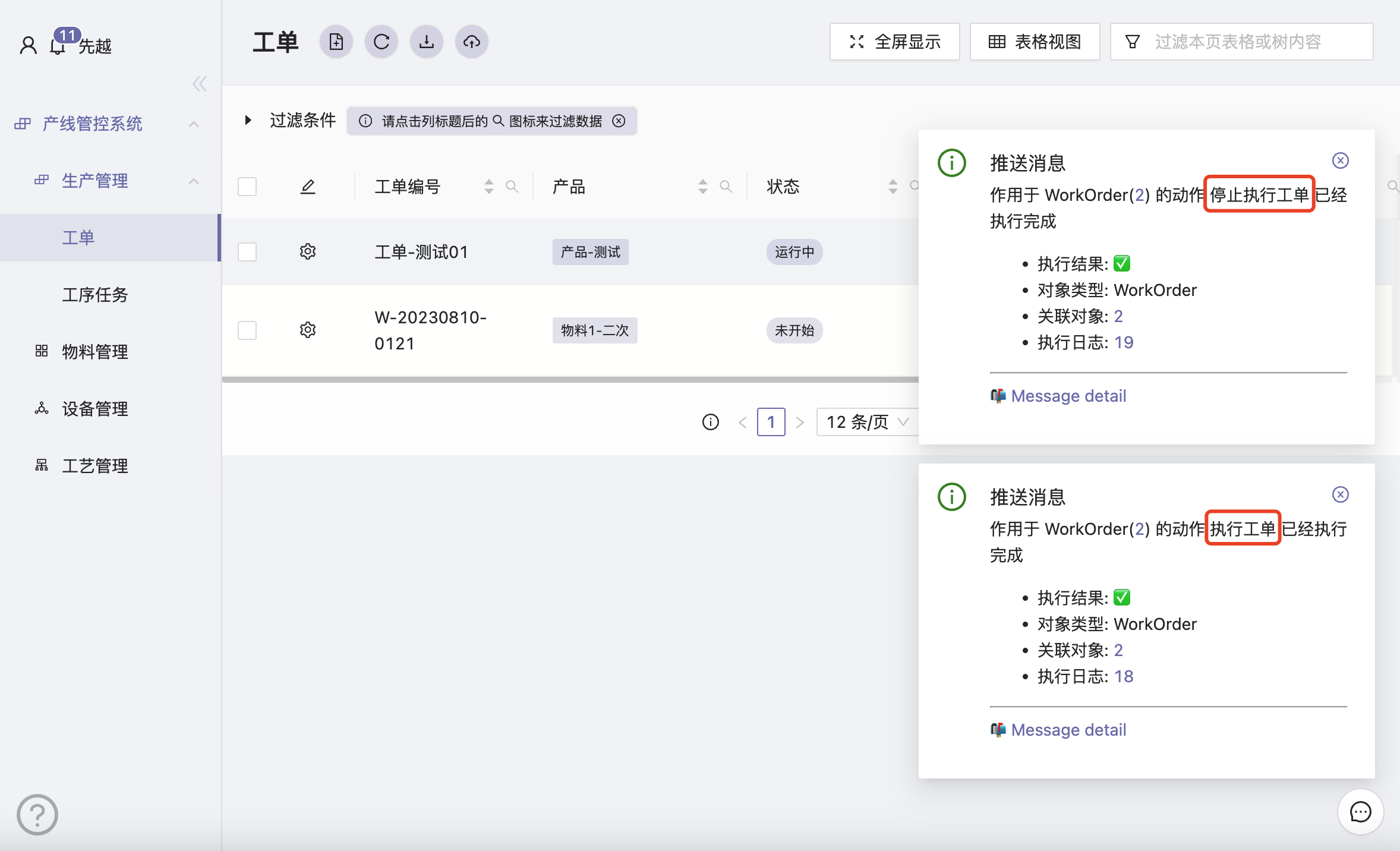

当前工序执行完毕后,可以再次执行自动化执行工单动作,跳过已经执行成功的工序任务,从还未开始的工序继续执行自动化任务。需要注意重新执行工单前请确保之前执行的工单已经执行完毕,如下图是一个停止执行后的通知结果

可以看到首先有一个停止执行工单完成通知,紧跟着一个执行工单完成通知。此时可以重新执行自动化执行工单动作。

如果在上一个自动执行任务还未结束就重复执行同一个工单那么会出现错误,错误内容如下